Moderne Faserlaser sind das Ergebnis einer gemeinsamen Anstrengung von hundert Jahren Forschung und Entwicklung. In nur wenigen Jahren haben sich diese Lasersysteme von Werkzeugen in Industriequalität zu weit verbreiteten Alltagsmaschinen entwickelt, die von Bastlern und Kleinunternehmern verwendet werden.

Dieser Artikel bietet einen detaillierten Einblick in die Faserlasertechnologie, ihr Innenleben, Anwendungen und Vorteile.

Lassen Sie uns darauf eingehen.

Was ist Faserlasertechnologie?

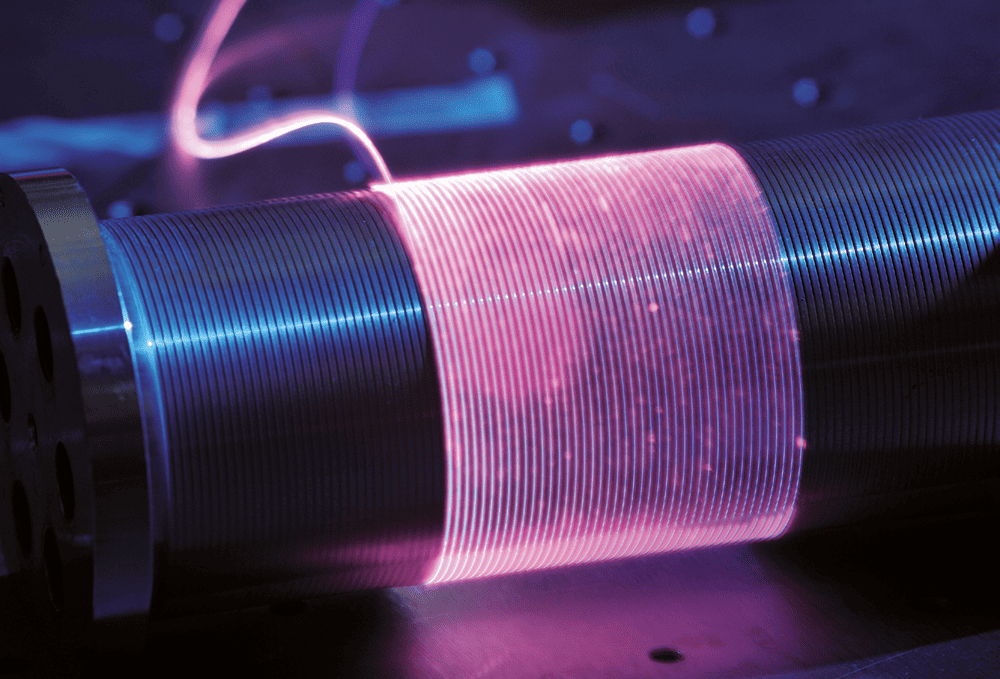

Die Faserlasertechnologie verwendet ein optisches Faserkabel aus Quarzglas als Verstärkungsmedium, um die Stärke des Lasers zu erhöhen.

Die optische Faser wird einer hochintensiven Lichtquelle ausgesetzt, und wenn Lichtstrahlen durch das Kabel gehen, werden sie intern gebrochen und verstärkt.

Zusätzliche Reflektoren am Ende des Faserkabels reflektieren und verstärken den Laserstrahl weiter.

Die Wattleistung der Lichtquelle bestimmt die Stärke eines Faserlasers. Hochleistungslampen pumpen Licht in das Verstärkungsmedium, was zu einer größeren Laserdurchdringung führt.

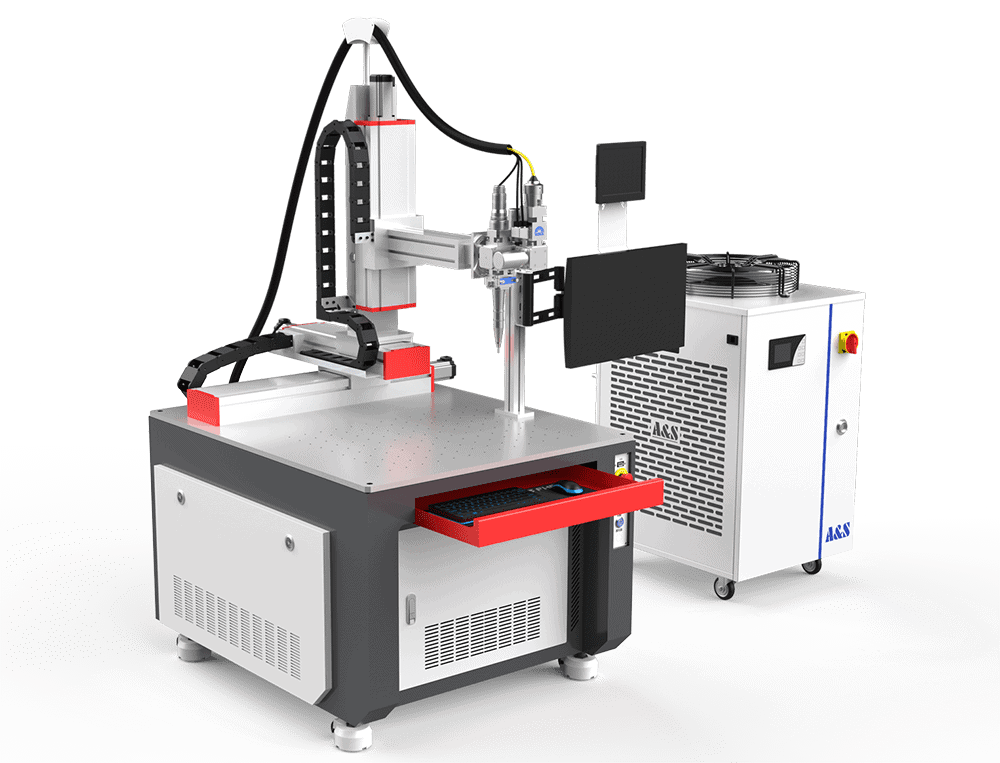

Aufgrund der Flexibilität von Faserlasersystemen hat es in der Fertigungsindustrie eine breite Akzeptanz gefunden. Du wirst sehen Faserlasermaschinen Wird häufig zum Schneiden, Schweißen, Herstellen, Reinigen und Bohren von Metallen und Nichtmetallen verwendet.

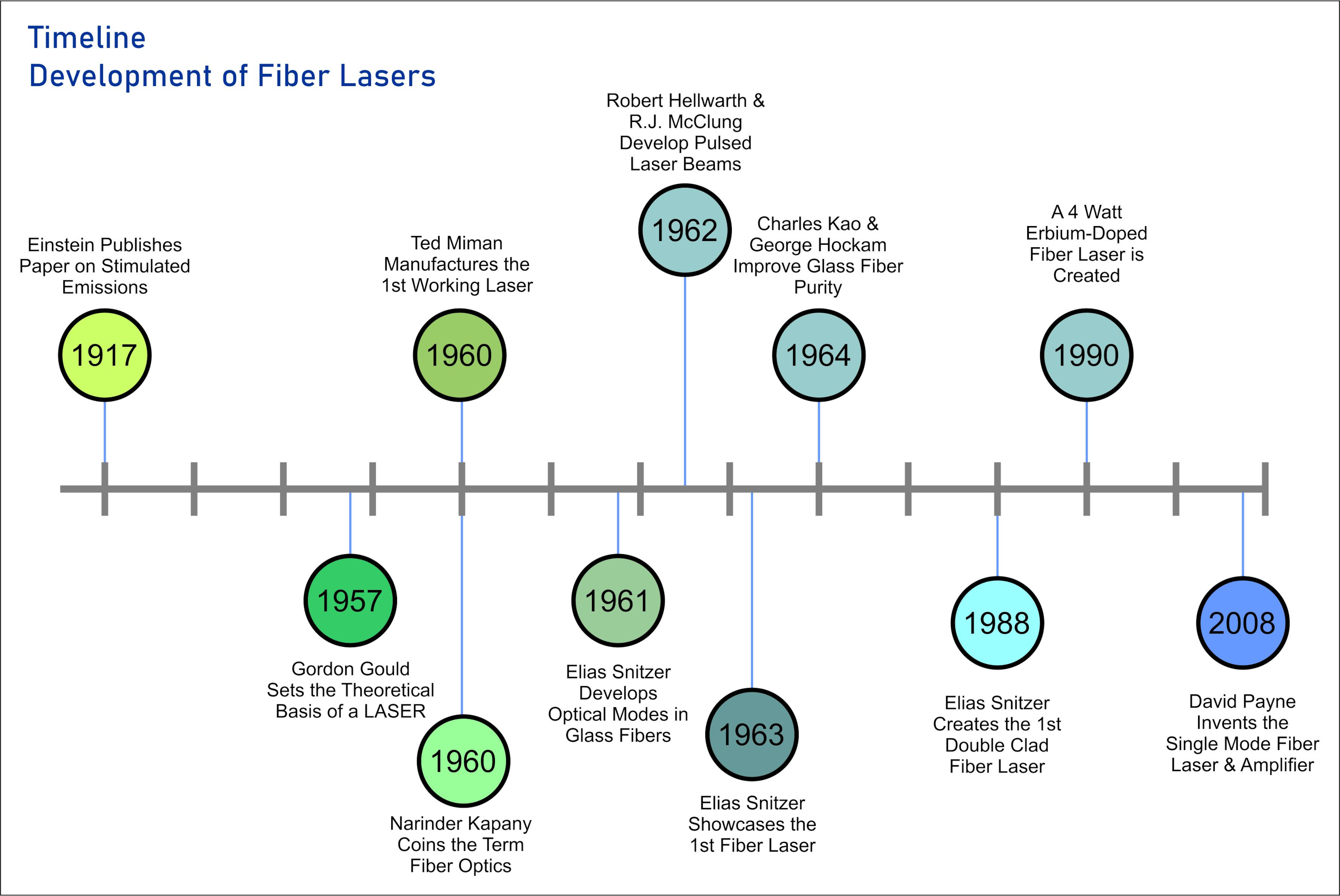

Die faszinierende Geschichte des Faserlasers

Die Erfindung des modernen Faserlasers ist eine komplexe und faszinierende Geschichte, die sich über fast hundert Jahre erstreckt und an der Zusammenarbeit von über einem Dutzend wissenschaftlicher Köpfe beteiligt ist. Albert Einsteins Forschungen von 1917 in simulierte Lichtemissionen wurde zur Grundlage für moderne Laser. Einstein schlug die Theorie vor, dass Lichtfotos Atome dazu bringen können, andere Photonen freizusetzen.

Vier Jahrzehnte nachdem Einstein (1957) seine Arbeit veröffentlicht hatte, präsentierte Gordon Gould die grundlegende Struktur der Verstärkung des sichtbaren Lichts.

Gould war die erste Person um das Akronym für die Technologie in seinem Arbeitsheft zu verwenden und sie LASER zu nennen: Light Amplification by Stimulated Emission of Radiation.

Während Gould die Grundlage des Lasers bildete, baute Ted Maiman den ersten funktionsfähigen Laser.

Nur wenige Jahre nach Maimans Errungenschaft schuf Elias Snitzer, der damals an Glasfasern arbeitete, ein System, um die beiden Technologien zu kombinieren, und schuf das erstes Faserlasersystem im Jahr 1963.

Optische Fasern waren in den 60er Jahren noch sehr schwierig herzustellen, und ohne hochwertige Faserkabel wäre der Faserlaser gegenüber Gasleistungslasern nicht konkurrenzfähig.

In den nächsten 30 Jahren verbesserten mehrere Wissenschaftler, darunter Snitzer, das Design und führten hochreine optische Fasern, doppelt ummantelte Fasern und mit Seltenerdmetallen dotierte Faserkabel ein.

In den späten 2000er Jahren, italienisches Unternehmen Salvagnini würde endlich eine voll funktionsfähige Faserlaserschneidemaschine auf den Markt bringen. Seitdem haben sich Faserlaser rasant und stetig verbessert, bis hin zum Überholen CO2-Laser.

Nach dem Verkauf des ersten Faserlaserschneiders haben Verbesserungen in der Fertigungstechnologie, der CNC-Leistung und der Faseroptik die Fähigkeiten von Faserlasern weiter verbessert.

Wie funktionieren Faserlaser? – Eine leicht verständliche Anleitung

Moderne Laserstrahlen sind das Ergebnis jahrelanger Forschung und jahrzehntelanger Verbesserungen im Herstellungsprozess.

Viele betrachten Faserlasersysteme als eine komplexe und entmutigende Technologie. Aber die grundlegenden Funktionsprinzipien sind sehr einfach zu verstehen.

Hier schlüsseln wir die grundlegenden Schritte des Faserlaserbetriebs auf.

Schritt 1 – Einschalten der Lichtquelle

Das erste Element eines Faserlasers ist die Lichtquelle. Moderne Faserlaser nutzen zur Beleuchtung eine Halbleiterdiode. Eine höhere Wattleistung führt zu einem Hochleistungs-Faserlaser, allerdings auf Kosten einer übermäßigen Wärmeentwicklung an der Lichtquelle.

Ein robustes Kühlsystem ist notwendig, wenn es darum geht, hohe Ausgangsleistung auf so kleinem Raum zu konzentrieren.

Laser, die für die Fertigung in industriellen Umgebungen verwendet werden, sind unglaublich leistungsstark, und eine Standardlichtquelle reicht für solche Systeme oft nicht aus.

Einige Faserlaser umgehen die Überhitzungsprobleme, indem sie mehrere kleinere Pumplaserdioden verwenden, um das Glasfaserkabel mit Licht zu füllen.

Schritt 2 – Licht in den Glasfaserkern pumpen

Sobald Ihre Lichtquelle initialisiert ist, muss sie auf das Glasfaserkabel gerichtet werden. Wenn Licht die Diodenquelle verlässt, wird es in alle Richtungen gestreut.

Daher umgeben undurchsichtige dickere Materialien die Diode, um zu verhindern, dass das Licht in unerwünschte Richtungen entweicht. Dann wäre der einzige Austrittspunkt für das Licht in Richtung der Lichtleitfaser.

Der Vorgang, immer mehr Licht in eine einzelne optische Faser zu lenken, wird als Pumpen bezeichnet.

Allerdings sind auch die optischen Fasern anfällig für Lichtlecks. Wenn Sie Licht in eine nackte Faser pumpen, wird der größte Teil der Energie an die Umgebung abgegeben. Daher müssen die Fasern mit einem dünnen und flexiblen Material ummantelt sein, das Lichtaustritt verhindert und den Brechungsindex der Faser verbessert. Die Fasern verbinden sich mit Mantelmaterial zu einem Kabel, dessen Kern die optische Faser ist.

Schritt 3 – Licht wird in einen Laserlichtstrahl umgewandelt

Wenn Licht in das Glasfaserkabel eintritt, ist es noch zu schwach und unfokussiert. Aber wenn die Lichtpakete (Photonen) die Faser passieren, werden sie intern gebrochen und konzentriert. Licht prallt kontinuierlich in der Faser ab, bis ein Laserstrahl entsteht.

Schritt 4 – Laserlicht wird intern verstärkt

Auch nach dem Formen des Laserlichts zu einem kohäsiven Strahl ist die Ausgangsleistung immer noch relativ gering. Also muss der Laser nun so lange verstärkt werden, bis sich die Strahlqualität deutlich verbessert. Die Verstärkung erfolgt auf drei Arten.

- Zunächst werden Glasfaserkabel mit Seltenerdmetallen dotiert, die durch das Laserlicht angeregt werden und mehr Photonen freisetzen. Diese zusätzlichen Photonen liefern dem Laserstrahl zusätzliche Energie.

- Als nächstes wird das Faserkabel aufgewickelt, um die internen Brechungen des Laserlichts exponentiell zu erhöhen.

- Schließlich verhindern reflektierende Spiegel am Ende der Kabelführung, dass Licht zu den Laserdioden zurückkehrt oder vorzeitig aus der Glasfaser austritt.

Schritt 5 – Wellenlängenmanagement

Ein optionaler Schritt zur Optimierung der Faserlaserausgabe besteht darin, die Wellenlänge (Frequenz) des endgültigen Strahls zu steuern. Die stimulierte Emission von Molekülen hat unterschiedliche Wellenlängen und kann die Qualität der Laserausgabe beeinflussen. Zur Steuerung der Strahlleistung werden Faser-Bragg-Gitter benötigt.

Faser-Bragg-Gitter sind eine Reihe von Deflektoren, die in der optischen Faser eingebaut sind und unerwünschte Lichtwellenlängen blockieren und nur die gewünschten passieren lassen.

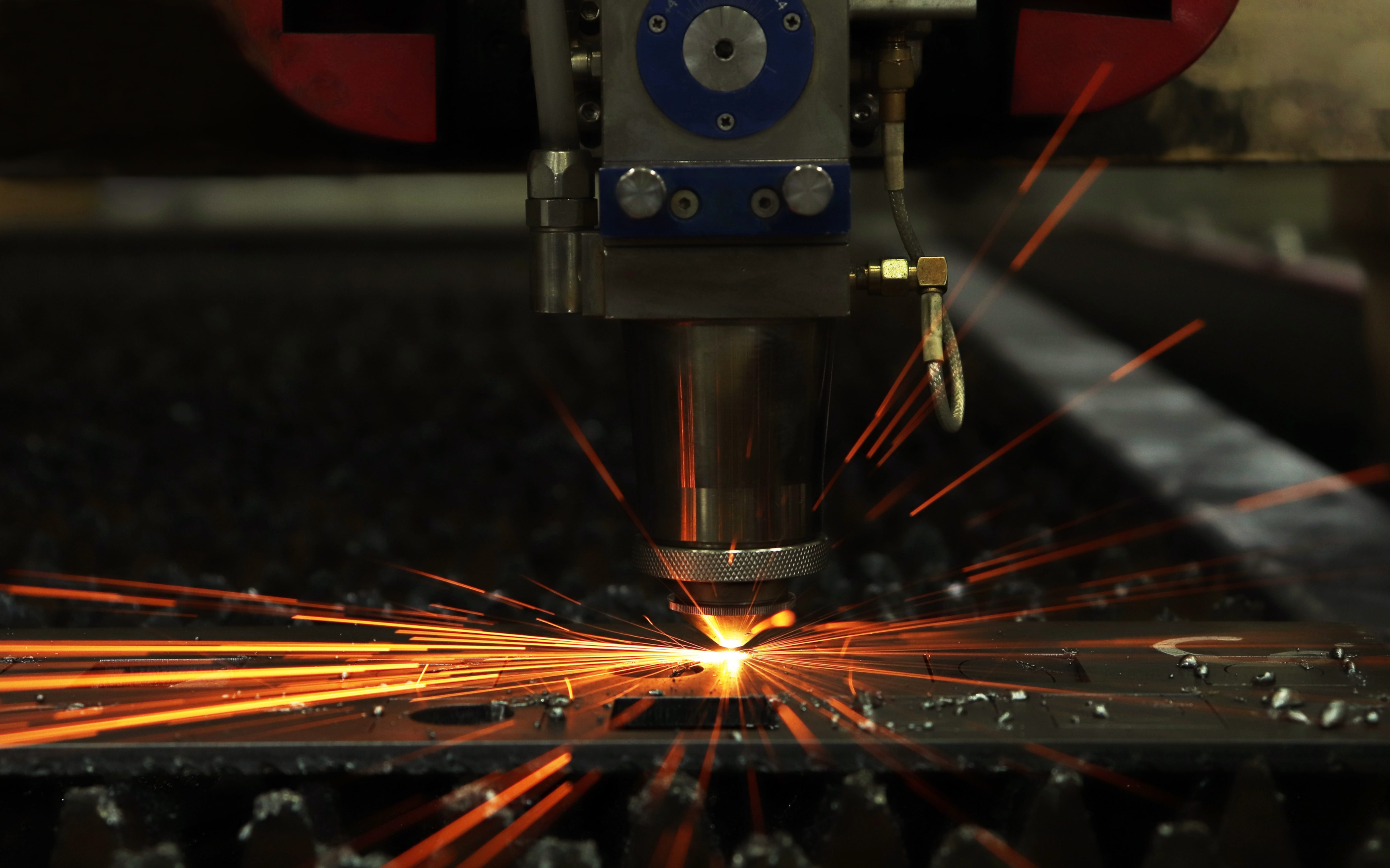

Schritt 6 – Ein Linsensystem formt und fokussiert das Laserlicht

Nachdem die Laserdioden Licht in den Kern des Glasfaserkabels gepumpt haben und ein Laserstrahl entsteht, ist dieser stark genug, um Materialien zu schmelzen oder sogar zu schneiden. Doch an dieser Stelle ist das Licht zu unfokussiert und der Spotdurchmesser des Lasers zu groß.

Eine Reihe hochwertiger Linsen formen den Laserstrahl zu einem kleineren Punkt (Spot) und helfen bei der Verwaltung anderer Laserparameter wie der Brennweite. Höherwertige Linsen führen zu einer besseren Strahlqualität.

Schritt 7 – Elektronische Deflektoren ändern die Richtung des Laserlichts

Nach Passieren des Verstärkungsmediums und der Linsen ist der Laserstrahl bereit für jede Anwendung. Aber die Kontrolle der Position und Richtung des Laserstrahls ist immer noch eine Herausforderung.

Die Lösung ist ein Satz elektronisch gesteuerter Deflektoren (Spiegel) am Ende des Laserstrahls. Wenn Licht auf diese Deflektoren trifft, ändert ein computergesteuertes System den Winkel des Deflektors, um die Richtung des Faserlasers zu steuern.

Die empfindlichen Teile im Hohlraum des Faserlasers sind nicht dafür ausgelegt, bewegt zu werden. Mit dieser Methode kann der Faserlaser stationär bleiben, während nur der Laserstrahl bewegt wird.

7 Hauptvorteile von Faserlasermaschinen für Ihr Unternehmen

Hier ist eine kurze Liste der wichtigsten Vorteile, die Faserlasermaschinen bieten.

Hohe Präzision

Eine der bedeutendsten Verbesserungen der Faserlaser gegenüber den älteren CO2-Laser ist die unglaubliche Laserpräzision. Diese höhere Präzision wird durch die Kombination kleinerer Punktdurchmesser und Fortschritte in der CNC (Computer Numerical Control) erreicht.

Faserlaser können sich jetzt auf den Tausendstel Zoll genau und präzise bewegen. (1000 Zoll oder ~0.001 Mikron).

Energieeffizienz

Der elektrische Wirkungsgrad des Lasers wird anhand der Differenz zwischen der aus der Steckdose gezogenen Leistung und der Ausgangsleistung der Laserstrahlen gemessen.

Faserlaser sind unglaublich energieeffizient und können bis zu 35 % der zugeführten Elektrizität in Laserenergie umwandeln. Dies ist etwas höher als bei Neodym-Lasern und fast doppelt so effizient wie CO2.

Kompakte Größe

Ein wesentlicher Beitrag zur Größenreduzierung von Faserlasern ist das Fehlen einer Laserröhre. Ältere CO2-Laser verwenden ein sperriges Glasrohr, in dem sich eine Gasmischung befindet, die als Verstärkungsmedium verwendet wird.

Darüber hinaus führt die Verwendung von energieeffizienten Diodenlasern zum Pumpen von Licht in das Lasermedium zu kleineren Kühlsystemen innerhalb des Faserlaserhohlraums.

Schließlich hat die Möglichkeit, das Faserkabel innerhalb der Maschine aufzuwickeln, zu leistungsstärkeren Faserlasern in demselben kleineren Gehäuse geführt.

Vielseitigkeit

Faserlaser sind vielseitige Werkzeuge, die in verschiedenen Fertigungssystemen eingesetzt werden können. Beispielsweise kann eine Faserlaserschneidemaschine auch Lasergravuren und -markierungen durchführen.

Indem Sie den Fokus des Laserstrahls reduzieren oder gepulste Faserlaser verwenden, können Sie die Energieabgabe verringern und den Laser für nicht schneidende Anwendungen verwenden.

Außerhalb des Fertigungssektors werden Faserlaser in medizinischen Geräten, technischen Messwerkzeugen und vielem mehr eingesetzt.

Lange Lebensspanne

Ein weiteres hervorragendes Verkaufsargument für Faserlaser ist ihre lange Lebensdauer und Haltbarkeit. Ein Standard-Faserlaser ist für über 30,000 Betriebsstunden ausgelegt.

Dies ist fast 15-mal länger als bei einer herkömmlichen gasbetriebenen Lasermaschine. Aufgrund ihrer hohen Lebensdauer müssen Faserlaser auch seltener gewartet werden.

Materialkompatibilität

Faserlaser werden in erster Linie für die Metallbearbeitung empfohlen. Mit Faserlasern können Sie Bleche und sogar dickere Platten schneiden, markieren, reinigen, gravieren und durchbohren.

Faserlaser bieten jedoch eine begrenzte Kompatibilität mit Nichtmetallen. Begrenzte Kompatibilität bedeutet, dass der Laser gravieren und markieren kann, aber Schwierigkeiten hat, das Material zu schneiden.

Sie können Faserlaser mit geringerer Leistung zum Markieren und Schneiden von Textilien, Leder, Holz usw. verwenden.

Niedrigere Betriebskosten

Faserlasermaschinen bieten erhebliche Einsparungen durch höhere Energieeffizienz, geringeren Stromverbrauch und wartungsfreien Betrieb.

Ihre jährlichen Kosten pro Teil werden langfristig erheblich niedriger sein als bei herkömmlichen gasbetriebenen Laserlösungen.

5 erstaunliche Anwendungen von Faserlasern

Laseranwendungen außerhalb der Fertigung eignen sich am besten für Diodenlaser mit niedriger Leistung. Obwohl Faserlaser in medizinischen Bereichen verwendet werden, dominieren Nd: YAG-Laser diesen Bereich.

Denn die hohe Leistungsausbeute von Faserlasern kann bis zu mehr als betragen Dutzende KilowattSie werden aufgrund ihrer Fertigungskapazitäten bevorzugt. Hier sind fünf der häufigsten Faserlaseranwendungen.

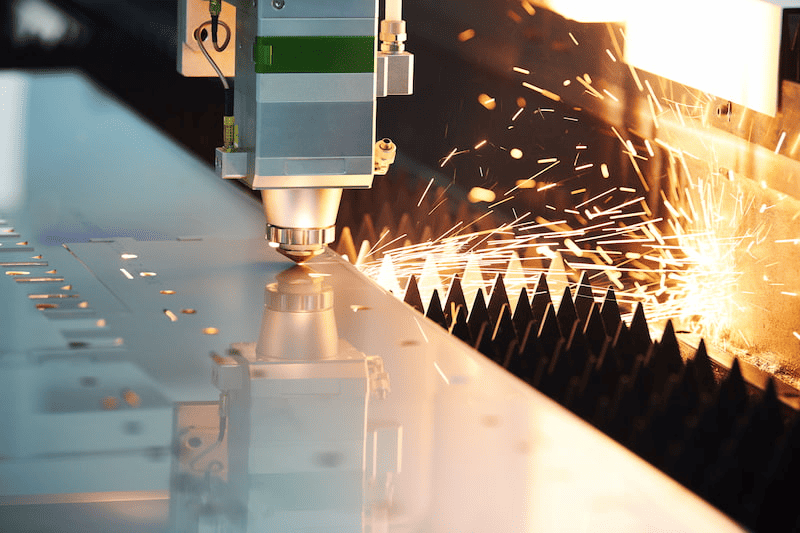

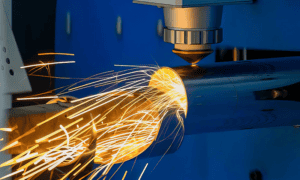

Laserschneiden

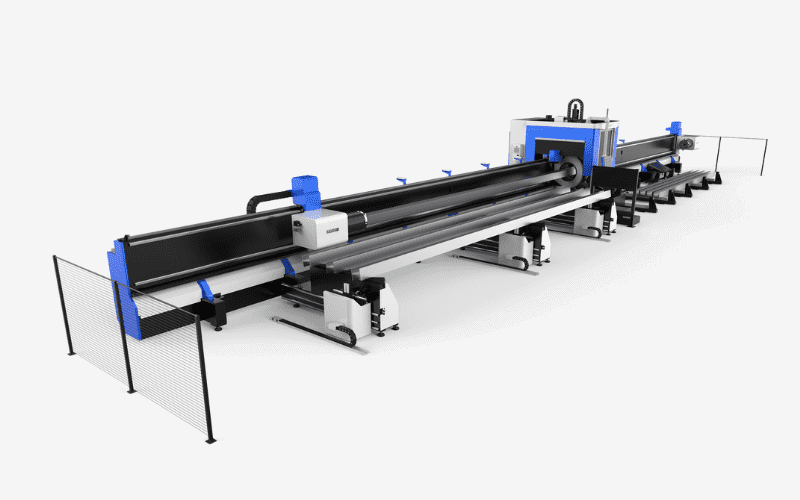

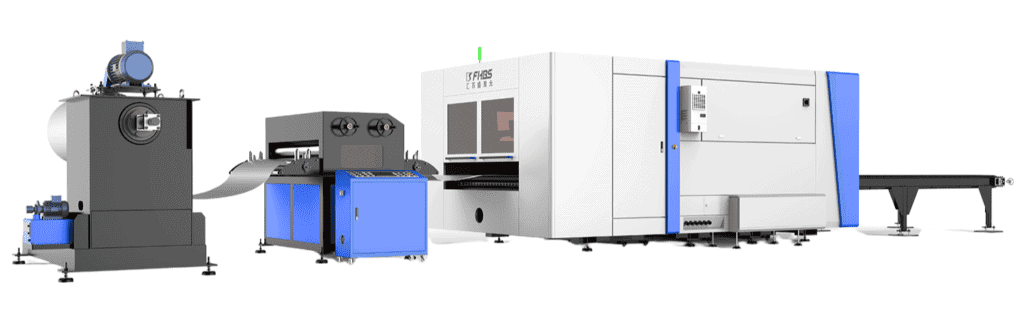

Metallschneider sind eine der am weitesten verbreiteten Anwendungen für Faserlasersysteme. Die meisten modernen Metallfertigungen umfassen die Bearbeitung von Blechen, Metallrohren oder dünnen Metallplatten.

Darüber hinaus eignet sich das Faserlaserschneiden hervorragend für die Bearbeitung genau dieser Materialarten. Laserschneidmaschinen variieren je nach Leistung der Laserstrahlen, der Größe der Maschine und den Automatisierungsmöglichkeiten.

Für präzises Schneiden ist eine höhere Strahlqualität erforderlich. Daher sollten hochwertige Linsen verwendet und regelmäßig gereinigt werden.

Laser-Gravur

Faserlaser können Buchstaben und komplexe Designs schnell und genau in Produkte eingravieren, die so lange halten, wie das Produkt verwendet wird.

Ein wichtiger Anwendungsfall der Lasergravur ergibt sich aus der Kombination von CNC-Lasersystemen mit Designsoftware, mit der Benutzer detaillierte und komplexe Muster auf einer beliebigen Anzahl von Oberflächen erstellen können.

Laserbeschriftung

Low-Power-Faserlaser sind hervorragende Möglichkeiten zur Kennzeichnung von Bauteilen und Produkten. Sie können schnell und präzise Produktdetails und Sicherheitshinweise auf ein Bauteil übertragen.

Laserbeschriftung wird oft verwendet, um Firmenlogos und Brandings auf das Endprodukt zu zeichnen.

Große Fabriken verwenden Faserlasermarkierer, um Seriennummern und Chargennummern auf kleine Komponenten wie Speicherchips, Leiterplatten und Autochassis zu übertragen.

Laserschweißen

Faserlaserschweißen ist eine hochpräzise Schweißtechnik, mit der zwei dünnere Materialplatten mit minimalen Schweißspuren verbunden werden. Darüber hinaus besteht die Möglichkeit, Kunststoffe mit Lasern geringer Leistung oder gepulsten Lasern zu verschweißen.

Laserschweißen ist teurer als herkömmliches Schweißen TIGor MIG-Schweißen und ist in der Regel Spezialanwendungen wie mikroskopischen Schweißnähten, Edelmetallschweißungen usw. vorbehalten.

Das Laserschweißen ist eine hervorragende Alternative zu anderen Blechverbindungsmethoden wie Nieten, da es eine bündigere Oberfläche erzeugt. Ebenso wird Laserschweißen zum Verbinden von Nichtmetallen bevorzugt, wenn luftdichte Verbindungen erforderlich sind und Leim (oder Klebstoffe) keine praktikable Option sind.

Laserreinigung

Faserlaser werden auch zum Reinigen von Kanten und Oberflächen von Metallen verwendet. Verrostete Eisenteile können mit einem Faserlaser im Vergleich zum Schleifen in wenigen Sekunden gereinigt werden. Auch die Laserreinigung führt zu einer besseren Oberflächenbeschaffenheit.

Laser können auch Schweißspuren und Metallgrate aus anderen Herstellungsprozessen entfernen. Die Laserreinigung ist in der allgemeinen Fertigung aufgrund der höheren Anschaffungskosten weniger verbreitet.

Die Reinigung betrifft in erster Linie die Laserleistung und -konsistenz. Strahlqualität und Fokussierung sind für diesen Prozess zweitrangige Faktoren.

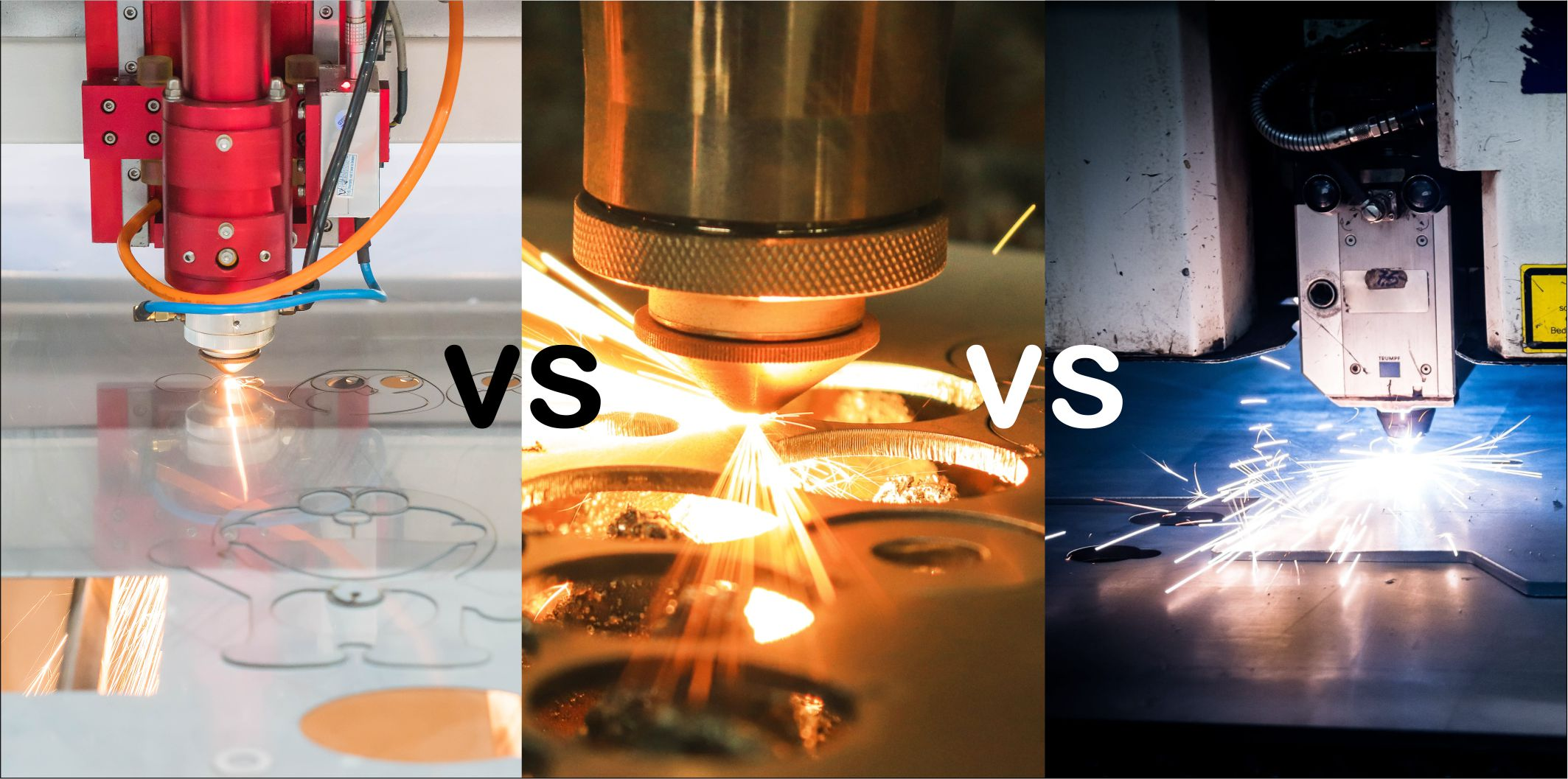

Faserlaser vs. CO2-Laser vs. Nd:YAG-Laser

Bisher haben wir uns in diesem Artikel nur auf Faserlaser konzentriert. Derzeit sind jedoch zwei weitere Lasersysteme erhältlich, die beliebt und in einigen Fällen besser als die Faseroption sind.

CO2 ist ein halbes Jahrhundert älter als Faserlaser und eine bewährte und bewährte Option. Nd:YAG ähnelt Faserlasern und ist eine etwas neuere Technologie, die noch erforscht wird. In diesem Abschnitt werden die drei Technologien verglichen und ihre jeweiligen Vorteile hervorgehoben.

Technologie

- CO2 ist eine ältere Lasertechnologie, die elektrischen Hochspannungsstrom verwendet, um Gasmoleküle anzuregen und Photonen innerhalb des Glasmischrohrs zu erzeugen. Diese Photonen werden dann von zwei äußeren Reflektoren zu einem Laser verstärkt.

- Nd: YAG (Neodym-dotierter Yttrium-Aluminium-Granat)-Laser pumpen Licht in einen Neodym-Kristall, der als Lasermedium dient. Wenn Sie Licht in den Kristall pumpen, erzeugen die angeregten Verunreinigungen Photonen (stimulierte Emission).

- Faserlaser pumpen Licht in ein Glasfaserkabel, das als Lasermedium fungiert und das Licht aufgrund seines hohen Brechungsindex intern verstärkt.

AnzeigenPreise

Laserkosten reichen von ein paar hundert Dollar (USD) bis hin zu einer Million. Gaslaser sind am günstigsten $2,000 für ein Einsteigergerät, während Einsteiger-Glasfaser- und YAG-Modelle um die herum beginnen $15,000 Kennzeichen.

Die Anfangsinvestition in Gaslaser ist sehr gering, aber die Wartungskosten können sich summieren.

CO2-Laser eignen sich am besten für Kleinserien. In solchen Situationen können eine geringere Lebensdauer und eine schlechte Energieeffizienz durch die deutliche Reduzierung der Investitionskosten gerechtfertigt werden.

Größe

CO2-Laser sind aufgrund der großen und schweren Gasgemischröhre, die für die Photonenerzeugung verwendet wird, sperriger. Da Sie Licht direkt in eine Faser und einen YAG-Laser pumpen, ist keine photonenerzeugende Glasröhre erforderlich.

Faserlasermaschinen beanspruchen weniger Platz und behalten eine höhere Strahlqualität bei.

Effizienz

Die größte Leistungsaufnahme eines Lasersystems ist die Lichtquelle, da sie zur Verstärkung benötigt wird.

Da sowohl Faser- als auch YAG-Laser energieeffiziente Lampen verwenden, um Licht in das Lasermedium zu pumpen, haben sie einen höheren Gesamtwirkungsgrad, was zu niedrigeren Betriebskosten führt.

Halbleiterlaser, die Dioden verwenden, haben den höchsten Wirkungsgrad, über 60 %, aber nur bei 5-10 W Leistung.

In diesem Bereich sind Halbleiterlaser nur zum Markieren und Schneiden von Sperrholz oder Stoffen hilfreich.

Lebensdauer

Die Lebensdauer von CO2-Lasern ist die niedrigste aller Lasertechnologien, da sich das Gasgemischrohr mit der Zeit verschlechtert und nach 2,000 Betriebsstunden ausgetauscht werden muss.

Im Gegensatz dazu können Faserlaser den ganzen Tag mit ihrer hohen (Spitzen-)Leistung betrieben werden und dennoch ihre lange Lebensdauer beibehalten. Neodym-Laser haben eine ähnliche Lebensdauer wie Singlemode-Faserlaser.

Zuverlässigkeit

Moderne Optimierungen haben zu einer erhöhten Zuverlässigkeit aller Lasersysteme geführt. Im Allgemeinen haben ein Festkörperlaser und ein Gaslaser unter optimalen Betriebsbedingungen die gleiche Zuverlässigkeit.

In gefährlichen Situationen wie Fabrikhallen oder chemischen Verarbeitungsanlagen haben Gaslaser jedoch aufgrund der Zerbrechlichkeit der Glaslaserröhre eine geringere Zuverlässigkeit.

Materialkompatibilität

CO2-Laser haben die vielfältigste Materialverträglichkeit, da sie auf Metallen, Kunststoffen, Polymeren, Holz und mehr verwendet werden können. Sie werden nur durch stark reflektierende Metalloberflächen wie Bronze oder Kupfer eingeschränkt, da der Großteil der Laserenergie von der Oberfläche reflektiert wird.

YAG-Laser haben eine relativ hohe Kompatibilität mit Metallmaterialien, sind jedoch nur mit einigen keramischen Nichtmetallen kompatibel.

Faserlaser sind das Beste aus beiden Welten, da sie eine nahezu universelle Kompatibilität mit Metallen aufweisen, einschließlich hochreflektierender Oberflächen, und eine anständige Kompatibilität mit Nichtmetallen.

Welche Art von Faserlasermaschine eignet sich am besten für Ihre Anforderungen?

Faserlasermaschinen sind eine vielseitige, flexible und kostengünstige Lösung für kleine und mittlere Unternehmen. Es ist jedoch entscheidend, eine Maschine zu kaufen, die Ihren Bedürfnissen am besten entspricht.

Da Faserlasermaschinen höhere Anfangsinvestitionskosten haben, kann die Wahl einer geeigneten Maschine für Ihr Unternehmen Ihren ROI (Return on Investment) erheblich verkürzen.

Hier sind die wichtigsten Faktoren, die Sie vor dem Kauf eines Faserlasers berücksichtigen müssen.

Laseranwendung

Skizzieren Sie Ihren primären Anwendungsfall für einen Faserlaser. Wenn Sie hauptsächlich in der Blechbearbeitung tätig sind, wäre die Anschaffung eines Faserlaserschneiders eine kluge Geschäftsentscheidung. Sie profitieren von der vielfältigen Metallverträglichkeit.

Laser-Reinigungs-, Markierungs- und Schweißgeräte sind Universalwerkzeuge, die nur für einen Zweck konzipiert sind. Wenn Sie diese Maschinen nicht regelmäßig voll ausnutzen können, sollten Sie sie am besten meiden.

Maschinen-Größe

Obwohl Faserlasermaschinen klein und kompakt sind, benötigen sie dennoch viel Platz zum Atmen.

Um das Gerät herum sollte genügend Freiraum für einen guten Luftstrom vorhanden sein, damit der Laser nicht überhitzt.

Darüber hinaus sollten Sie genügend Roaming-Speicherplatz haben, damit niemand versehentlich gegen das Gerät stößt, während es in Betrieb ist.

Sie müssen auch beim Schneiden von Kunststoffen oder bestimmten gefährlichen Materialien, die gefährliche Dämpfe erzeugen können, auf eine angemessene Belüftung achten.

Laserleistung

Hochleistungs-Faserlaser sind meist dem Schneiden dicker Metallblöcke vorbehalten. Die meisten Branchen werden von einem 10-kW-Festkörperlaser nicht profitieren.

Die Lasermarkierung erfordert am wenigsten Energie, während das Gravieren, Reinigen und Schneiden je nach Betriebsbedingungen unterschiedliche Energieniveaus erfordern.

Vermeiden Sie Hochleistungslaser, wenn sie Ihrem Unternehmen keine wesentlichen Vorteile bieten.

Überstunden kosten

Ein Festkörperlaser kostet wie ein Faserlaser im Allgemeinen beim Erstkauf mehr als ein CO2-Laser.

Faserlaser haben jedoch aufgrund ihrer hervorragenden Effizienz niedrigere Betriebskosten, selbst wenn sie Ziele mit hoher Leistung treffen.

Aufgrund ihrer außergewöhnlich langen Lebensdauer gelten Faserlaser zudem als wartungsfrei.

Betriebsart

Laser können je nach Anwendung in zwei Modi betrieben werden.

- Kontinuierlicher Wellenmodus – In diesem Modus verlassen die Photonen die Maschine in einer kontinuierlichen Welle und der Laser bombardiert ununterbrochen die Oberfläche des Werkstücks. Auch im Dauerwellenbetrieb kann es zu Brandflecken an den Werkstückkanten kommen.

- Impulsmodus – In diesem Modus verlassen die Photonen die Maschine in kurzen Stößen, sogenannten Impulsen. Gepulste Faserlaser schießen weniger Energie in das Werkstück und verringern die Gefahr eines unerwünschten Schmelzens oder Verziehens. Die Pulsdauer des Lasers bestimmt die Pulsenergie eines Lasers. Längere Dauern führen zu einer höheren Energieabgabe.

Produktionskapazität

Die meisten Laser verwenden ein stationäres Arbeitsbett. Die Größe des Betts begrenzt die Produktionskapazität von Faserlasermaschinen.

Für größere Unternehmen, die schnelle Durchlaufzeiten benötigen, wäre ein größeres Bett erforderlich, für die Massenproduktion ist dies jedoch nicht praktikabel.

Abgesehen von der Bettgröße verwenden einige Faserlaserschneider ein Spulenvorschubsystem.

Hier ist der Hauptkörper des Faserlasers an einer Blechhaspel befestigt, die der Maschine kontinuierlich Metall zuführt.

Spulengespeiste Lasersysteme sind in der Regel für Produktionsläufe mit hohem Volumen und geringer Komplexität reserviert.

Zusammenfassung

Faserlasersysteme begannen als nicht überprüfbare Theorie im Kopf Einsteins und entwickelten sich langsam zu einem der innovativsten modernen Werkzeuge der Gegenwart. Bei diesen Lasern handelt es sich um vielseitige Werkzeuge, die in mehreren Branchen, darunter Metallverarbeitung, Robotik, Chirurgie und mehr, von entscheidender Bedeutung sind. Faserlasermaschinen werden wegen ihres geringen Platzbedarfs und ihrer Effizienz hoch geschätzt und sind heute erschwinglicher als je zuvor.

Darüber hinaus hat die breite Materialkompatibilität von Faserlasersystemen ihnen einen Vorteil gegenüber anderen Metallherstellungsverfahren verschafft.

Holen Sie sich noch heute eine hochwertige Faserlasermaschine!

Baison ist ein langjähriger Hersteller von Präzisions-Laserschneidmaschinen. Unsere erstklassigen Faserlasersysteme werden weltweit nach über versendet 100 Länder über den Globus.

Wir bieten Mehrwertdienste wie die Antragstellung vor dem Kauf an Auswertung und eine gründliche Bedienerschulung

Unser Katalog umfasst leistungsstarke und robuste Faser- und CO2-Lasermaschinen.

Ein erfolgreiches Unternehmen braucht hochwertige Werkzeuge. Holen Sie sich noch heute die beste Faserlasermaschine!